L’utilizzo del Calcolo agli Elementi Finiti nella progettazione di apparecchiature a pressione è ormai diventato una procedura standard sia in USA che in Europa, in tutti i casi in cui il tradizionale “Design by Formulae” non è in grado di fornire una soluzione specifica. Tali calcoli sono infatti molto più economici oggi rispetto a 50 anni fa, quando le dimensioni e il costo dei computer che potevano eseguirli erano estremamente superiori alle dimensioni e al costo dei moderni laptop utilizzati oggi dai progettisti. Questo è il motivo per cui tutte le principali norme di progettazione contengono ora specifici capitoli che forniscono istruzioni per eseguire il Design by Analysis in alternativa al Design by Formulae, mentre anche i metodi utilizzati nei calcoli agli elementi finiti sono stati notevolmente migliorati, passando dal più semplice modello del materiale perfettamente elastico ai modelli elastoplastici più complessi, che richiedono una quantità molto maggiore di memoria del computer e anche un cambiamento nell’approccio progettuale: dall’approccio tradizionale basato sul valore delle sollecitazioni, a un approccio più complesso basato sul valore delle deformazioni.

In ogni caso c’è un problema molto basilare che affligge tutti coloro che sono responsabili della certificazione e dell’approvazione dei calcoli FEM: generalmente considerano i calcoli semplici basati su formule molto più affidabili di qualsiasi tipo di calcolo FEM. È vero che l’accettazione dei normali calcoli basati sulle formule dà meno dubbi: se la mia formula mi dice che lo spessore minimo di un componente di un recipiente a pressione è 9,99 mm, 10 mm sono sicuramente accettabili; e non sono obbligato ad esprimere un giudizio sulla categoria di sollecitazione riscontrata in un’analisi FEM, o sul tipo di vincolo dato da un bullone di fondazione: in altre parole, non sono obbligato ad agire e a ragionare da ingegnere: infatti, dire che una cifra è più piccola o più alta di un’altra richiede una quantità di cultura ingegneristica molto minore. È vero che a volte anche l’interpretazione delle formule contenute nelle norme di calcolo può far sorgere dei dubbi: ad esempio, qual è il diametro di un bocchello? Il suo diametro geometrico? Oppure il diametro geometrico più il doppio della tolleranza di corrosione? O magari più il doppio della somma della tolleranza di corrosione e della tolleranza di fabbricazione? Ebbene, nel DBF anche la soluzione di tali dubbi salomonici non è particolarmente complicata: basta prendere il caso più conservativo, e si sarà certi che nessuno potrà obiettare.

Questo è il motivo per cui tutti gli ingegneri, il cui compito principale è approvare o disapprovare un calcolo FEM, sono sempre alla ricerca del supporto dato da qualche prescrizione che è ragionevole seguire solo quando il calcolo è effettuato per formule, ignorando così il fatto che un calcolo FEM viene effettuato proprio nel caso in cui le formule non sono applicabili, sia per la particolare forma geometrica del componente, sia nel caso in cui abbiamo bisogno di un quadro migliore dello stato di sollecitazione (e di deformazione) in una particolare zona dello stesso componente. Infatti, nella parte 3 della norma armonizzata EN13445 (apparecchi a pressione non soggetti alla fiamma) si afferma chiaramente che “metodi basati sul Design by Analysis possono essere utilizzati per integrare o sostituire il Design by Formulae”. Ricordo una discussione formidabile con un ingegnere di un rinomato istituto di ricerca al quale avevamo presentato l’analisi FEM di un dettaglio di saldatura progettato per un particolare collegamento tubo-collettore: secondo lui una progettazione mediante analisi di questo dettaglio era possibile solo per il dettagli della saldatura contenuti nell’elenco dei dettagli accettabili fornito dall’Allegato A della norma (Requisiti di progetto delle saldature di componenti a pressione): divertente, considerando che avevamo deciso di eseguire un’analisi FEM proprio perché la nostra connessione non rispettava i limiti dimensionali imposti da nessuno di questi dettagli. Abbiamo provato a fargli presente che nella parte 4 della stessa norma si afferma chiaramente che “…non è previsto che questi (dettagli) siano considerati obbligatori o debbano comunque limitare lo sviluppo della tecnologia di saldatura, e di conseguenza altri dettagli di saldatura idonei possono essere usati“; ma anche questa frase non gli bastava. Un altro commento, sempre relativo al calcolo FEM che avevamo eseguito, era l’idea che tutte le sollecitazioni (primarie, secondarie, locali o generali) avrebbero dovuto essere corrette con un’efficienza di saldatura, e poiché il nostro dettaglio riguardava una saldatura non completamente penetrata, a suo avviso il valore dell’efficienza avrebbe dovuto essere 0,7, cioè il valore minimo possibile: ignorando così il fatto che l’Allegato C (Progettazione mediante analisi basata sulla categorizzazione delle sollecitazioni), non prescrive mai una correzione delle sollecitazioni utilizzando l’efficienza di saldatura, salvo il caso delle sollecitazioni generali primarie di membrana nelle saldature principali di cilindri, sfere e coni, proprio al fine di evitare una possibile riduzione dello spessore minimo richiesto per tali componenti al di sotto dei valori minimi ottenuti dalle relative formule di calcolo.

In definitiva, il punto chiave della discussione è il seguente: quando eseguiamo una progettazione mediante analisi, in che misura questa progettazione sostituisce i vincoli geometrici dati dalla norma? Se leggiamo attentamente le prescrizioni della EN 13445.3 e della EN 13445.4, a mio avviso l’analisi non sostituisce solo le formule, ma anche i vincoli geometrici, che sono stati imposti proprio per definire i limiti entro i quali le formule stesse sono valide. Pertanto, dire che l’Allegato A della EN 13445.3 è un allegato “normativo”, non significa che le soluzioni previste in questo allegato siano le uniche soluzioni ammissibili, e che qualsiasi altra soluzione significherebbe una non conformità alla norma; significa semplicemente che devono essere prese in considerazione le informazioni fornite per ciascuno dei dettagli di saldatura descritti nell’allegato (riguardanti il suo utilizzo in specifici gruppi di controllo, in ambienti corrosivi, ecc.).

Si noti che la stessa filosofia è condivisa dal più avanzato codice americano ASME Sezione VIII divisione 2, che ha due sezioni separate riguardanti la progettazione: la sezione 4 contiene i calcoli con le formule e la sezione 5 i calcoli mediante analisi. La sezione 4 contiene anche i dettagli più consueti delle saldature; tuttavia, nel caso di connessioni bocchello-fasciame, le relative tabelle sono organizzate allo stesso modo dell’Allegato A della EN 13445, fatta eccezione per il titolo delle tabelle stesse, che inizia sempre con “Alcuni accettabili collegamenti saldati di bocchelli…”: è chiara l’intenzione di dare, da un lato, le necessarie prescrizioni e limitazioni relative ai casi più usuali in cui si effettua un DBF, ma, dall’altro, di non limitare la possibilità di ricorrere a soluzioni alternative: tali dettagli, infatti, non sono ripetuti nella Sezione 5, perché le prescrizioni riportate in questa sezione valgono sia per i dettagli di saldatura della Sezione 4, sia per ogni possibile soluzione alternativa: in entrambi i casi la validità del calcolo non si basa sulle formule, ma su un’analisi FEM.

E ora vediamo quali sono i casi in cui un’analisi FEM basata sull’Allegato C della EN 13445.3 (che considera un modello perfettamente elastico e prescrive diverse sollecitazioni ammissibili per le diverse categorie di sollecitazioni) può essere discutibile. Innanzitutto bisogna notare che il vantaggio principale derivante dall’utilizzo dell’approccio elastico dell’Allegato C è il fatto che la sovrapposizione di carichi diversi è molto semplice, poiché le sollecitazioni sono sempre proporzionali ai carichi, qualunque sia il loro valore: nessun problema se la sollecitazione risultante andrà oltre il limite elastico, la categorizzazione delle sollecitazioni fornirà una soluzione adeguata: le sollecitazioni secondarie (o meglio, la variazione delle sollecitazioni secondarie) possono essere ammissibili fino a due volte il limite elastico, nessun limite per le sollecitazioni di picco (ad eccezione del numero di cicli nelle applicazioni a fatica). L’unico problema è che il comportamento dei materiali metallici è normalmente diverso: in particolare gli acciai al carbonio e basso legati non ammettono sollecitazioni oltre il limite elastico: quindi quando nella vostra analisi trovate sollecitazioni superiori a questo limite, significa semplicemente che tali sollecitazioni non esistono: ciò che realmente esiste è la deformazione locale nelle zone dove siamo abituati a dire che c’è una concentrazione di sollecitazioni, che in realtà dovremmo chiamare concentrazione di deformazioni. Per i materiali duttili, come gli acciai, in genere non vi è alcun problema quando ciò avviene localmente in aree relativamente piccole: non bisogna però dimenticare che anche in questo caso le sollecitazioni locali potrebbero mascherare la formazione di una cerniera plastica, cioè di un’area dove è presente uno spostamento di un componente rispetto a quello adiacente, spostamento non rilevato dall’analisi, che però potrebbe modificare anche la distribuzione delle sollecitazioni primarie, e quindi la stabilità della membratura. Un tipico esempio è la rotazione alla periferia di un fondo piano circolare saldato ad una virola cilindrica: quando le sollecitazioni secondarie locali alla sua periferia raggiungono il limite di snervamento su tutto lo spessore del fasciame, ciò causerà la formazione di una cerniera plastica: il che significa che, al di sopra di un definito carico di pressione, il comportamento del fondo cambia da incastrato a semplicemente appoggiato, con un sostanziale aumento della sollecitazione primaria di flessione al suo centro.

Un altro caso in cui anche i normali programmi FEM non danno risultati attendibili, è il caso di sollecitazioni di compressione distribuite su ampie porzioni di un componente: in questo caso la modalità di rottura che ci si deve aspettare non è la deformazione plastica generalizzata o lo scorrimento viscoso (solitamente controllati limitando la sollecitazione primaria generale ad un valore ammissibile basato sul limite di snervamento, sul carico di rottura o sulle caratteristiche di scorrimento viscoso); e nemmeno la plasticizzazione alternata (deterioramento del reticolo cristallino solitamente controllato limitando la variazione massima delle sollecitazioni secondarie a due volte il limite di snervamento): la modalità di rottura è l’instabilità dell’equilibrio elastico (buckling) che non dipende dal valore della sollecitazione, ma semplicemente dal modulo elastico e dalla snellezza della struttura; il caso tipico è quello della trave, la cui resistenza sotto carico a compressione è maggiore quando è spessa e corta, e minore quando è sottile e lunga. Esaminare questo caso utilizzando un normale programma FEM guardando semplicemente il livello delle sollecitazioni equivalenti (che sono sempre valori positivi) porterà alla conclusione errata che un carico di trazione sulla trave avrà le stesse conseguenze di un carico di compressione. Tali casi, infatti, devono essere esaminati utilizzando programmi software più complessi, basati sulla deformata della struttura.

Ebbene, è chiaro che i calcoli FEM dovrebbero essere eseguiti e discussi da ingegneri con un solido background nella progettazione mediante analisi di recipienti a pressione: anche se, per alcune caratteristiche specifiche, come la cosiddetta “mesciatura” di una struttura, le ore di lavoro di un giovane abituato a giocare con i videogiochi possono essere più economiche delle ore di lavoro di un ingegnere esperto, che ha più familiarità con carta e penna che con monitor, mouse e tastiera del computer: purtroppo, nonostante lo sforzo compiuto dagli autori di software, convertire il disegno di un componente solido di un recipiente a pressione in un disegno dello stesso componente formato da centinaia di mattoncini pieni, richiede ancora un notevole numero di ore di lavoro. E, come tutte le attività di progettazione e calcolo sulle apparecchiature a pressione, la riduzione del numero e del costo di queste ore di manodopera è importante per ridurre il costo finale del prodotto.

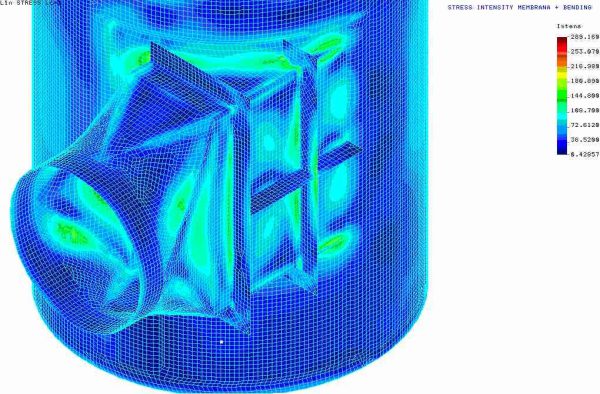

D’altro canto bisogna riconoscere che le relazioni di progetto effettuate con calcoli FEM sono decisamente più attraenti delle relazioni di progetto basate sulle formule: le immagini a colori che mostrano il livello di sollecitazione in ogni parte della struttura, come le immagini che mostrano le deformazioni (magari amplificate di 10 o 100 volte) sono dei veri e propri prodotti artistici, con l’ulteriore vantaggio di suggerire una presunzione di correttezza certamente insolita nei normali rapporti di calcolo. Tuttavia, occupandosi della loro correttezza, non bisogna dimenticare mai che anche il controllo dei calcoli FEM è qualcosa che difficilmente può essere eseguito, a meno che non si riesca non solo a vedere il rapporto con le belle immagini, ma anche ad ottenere un file contenente la mesh originale, in modo da poter verificare questo file magari con lo stesso programma FEM, o anche con uno alternativo, ottenendo così gli stessi risultati del rapporto originale: il che sicuramente aumenterebbe molto il costo dell’attività di certificazione (forse è questo il motivo per cui alcuni ingegneri responsabili dell’approvazione del progetto talvolta trovano scuse per rifiutare i calcoli FEM sostenendo la non conformità con le norme armonizzate pertinenti). Ma è un dato di fatto che la Direttiva Attrezzature a Pressione consente esplicitamente la progettazione mediante analisi come alternativa alla progettazione mediante formule, proprio nei casi per i quali non esistono formule o le formule disponibili non sono applicabili. E tutte le norme armonizzate che trattano le attrezzature a pressione contengono capitoli specifici che forniscono i criteri da seguire per tali calcoli.

Infine, bisogna riconoscere che tutte le relazioni di progetto necessarie per la costruzione di recipienti a pressione sono oggi molto più complicate di quanto non lo fossero 50 anni fa, sia nel caso di DBF che nel caso di DBA. Di conseguenza, anche i costruttori più qualificati hanno smantellato i propri uffici tecnici e di solito subappaltano l’attività di progettazione a società di ingegneria specializzate. Per ovvi motivi personali non posso dire di essere contrario a questa situazione. Devo però riconoscere che la formazione dei giovani ingegneri è molto migliore quando lavorano a stretto contatto con un’officina manifatturiera, dove hanno la possibilità di toccare con la mano e con gli occhi ciò che hanno visto solo sui disegni, o sullo schermo del loro computer.

Fernando Lidonnici

Convenor del WG53/CEN TC54

Milano, 30 maggio 2024