Nel XIX secolo, quando iniziarono a essere progettati e costruiti i primi generatori di vapore, il problema più importante che i progettisti dovettero risolvere fu la determinazione della sollecitazione ammissibile delle lamiere in acciaio al carbonio utilizzate per la loro fabbricazione. La sollecitazione ammissibile del materiale (o, usando la terminologia europea, la sollecitazione nominale di progetto) doveva essere basata su una caratteristica che esprimesse la resistenza del materiale quando sottoposto ad una sollecitazione specifica. A quel tempo l’unica caratteristica nota di resistenza del materiale era il carico di rottura a temperatura ambiente: questa caratteristica, oltre ad essere facilmente determinabile, ha il vantaggio di essere relativamente costante nell’intervallo di temperatura utilizzato per le caldaie (150-200 °C massimo), e di essere costante anche nel tempo: pertanto, per ottenere la sollecitazione ammissibile, si riteneva sufficientemente sicuro applicare al carico di rottura un fattore di sicurezza con valori intorno a 4-5: e poiché la sollecitazione in un fasciame è direttamente proporzionale alla pressione, supponendo che l’esplosione del fasciame dovesse avvenire quando il materiale avesse raggiunto il suo carico di rottura, questi valori del fattore di sicurezza, in teoria, avrebbero garantito una pressione di progetto 4 o 5 volte inferiore alla pressione di scoppio.

Con il progresso tecnologico, si è resa evidente l’esigenza di considerare temperature di esercizio più elevate, il che ha spostato l’attenzione dei progettisti su un’altra caratteristica del materiale: il limite elastico a temperatura. Poiché questa caratteristica diminuisce progressivamente con la temperatura, la maggior parte degli standard per recipienti a pressione prevedeva una sollecitazione ammissibile pari al valore minimo tra il carico di rottura diviso per i suddetti fattori di sicurezza e il limite elastico a temperatura di progetto diviso per un altro fattore di sicurezza, generalmente compreso tra 1,5 e 1,6. Con questo criterio, lo spessore minimo di un recipiente in acciaio al carbonio rimaneva praticamente controllato dal carico di rottura fino a temperature di 200-250 °C; e ciò finché in Europa qualcuno non decise di dare meno importanza al carico di rottura, riducendo così i valori originali di 4-5 a valori inferiori, compresi tra 2 e 3.

Naturalmente questa tendenza ebbe un’influenza anche sugli standard americani: così, all’inizio del XXI secolo, il tradizionale fattore 4 per gli acciai al carbonio e basso-legati nella Sezione I e nella Sezione VIII, divisione 1, dell’ASME Boiler and Pressure Vessel Code fu ridotto da 4 a 3,5, mantenendo sempre il fattore 1,5 sul limite elastico a caldo. Ma a quel tempo esisteva già un altro standard americano, la divisione 2 della Sezione VIII, utilizzato per i recipienti che operavano a pressioni più elevate (il limite di pressione per la divisione 1 era di 3000 Psi). Questo standard considerava anche, insieme alla tradizionale progettazione mediante formule, metodi di progettazione analitica avanzati: requisiti più rigorosi sui metodi di fabbricazione e di prova, consentirono l’uso in questo standard di un fattore di sicurezza sul carico di rottura ancora più basso: 3 invece di 3,5. L’influenza delle norme europee, unitamente all’entrata in vigore in Europa della Direttiva sulle attrezzature a pressione, nel 2007 ha però determinato un’ulteriore diminuzione del fattore di sicurezza da 3 a 2,4 nella Sezione VIII divisione 2 dell’ASME, utilizzando così il valore raccomandato previsto dalla Direttiva europea, ripreso anche nella norma armonizzata EN 13445-3.

A questo punto vale la pena ricordare le discussioni svoltesi in seno alla Commissione Europea durante la preparazione della Direttiva sulle Attrezzature a Pressione. Questa direttiva è stata elaborata seguendo il cosiddetto “Nuovo Approccio”, ovvero l’idea che tutte le Direttive europee non debbano essere norme di fabbricazione, ma leggi vincolanti dell’Unione Europea: pertanto, non dovrebbero contenere valori precisi, soggetti a modifiche con l’evoluzione della tecnologia, come fattori di sicurezza sulle caratteristiche dei materiali, efficienze di saldatura e così via: dovrebbero quindi contenere solo “Requisiti Essenziali di Sicurezza”, lasciando le prescrizioni numeriche alle norme EN armonizzate, che possono essere modificate senza l’intervento del Parlamento Europeo. Si decise pertanto che le norme armonizzate avrebbero dovuto essere elaborate dal CEN (Comitato Europeo di Normazione) in conformità alla Direttiva, e pertanto sarebbero state in grado di garantire la “presunzione di conformità” alla stessa. Naturalmente, l’applicazione di questo principio non è stata affatto semplice: come è possibile garantire che le sollecitazioni nominali di progetto dei materiali siano sufficientemente sicure se non si specificano nella Direttiva stessa i fattori di sicurezza da utilizzare?

Come in molti altri casi, alla fine si è trovata una soluzione di compromesso: il Capitolo 7 dell’Allegato I della Direttiva Attrezzature a Pressione contiene i valori numerici più importanti necessari per la progettazione; tuttavia, all’inizio di questo capitolo, si trova la seguente affermazione: ” Sono di norma applicabili le disposizioni che seguono. Tuttavia, allorché non sono applicate, compresi i casi in cui il materiale non sia indicato specificamente e non siano applicate norme armonizzate, il fabbricante deve comprovare l’applicazione di disposizioni adeguate che consentano di ottenere un livello di sicurezza globale equivalente“. In altre parole, la Direttiva non prescrive i valori dei fattori di sicurezza: li raccomanda solo, ma richiede la presenza di “misure di sicurezza equivalenti” nel caso in cui non vengano utilizzate: pertanto, il valore di 2,4 sul carico di rottura può essere derogato se tali misure equivalenti sono state previste. Ma qual è la logica alla base del valore di 2,4? Un’ampia discussione ha avuto luogo tra gli esperti del WG53 (Progettazione e Calcolo) del CEN TC54 durante la preparazione della prima edizione della EN 13445 parte 3, la norma europea armonizzata per i recipienti a pressione non soggetti alla fiamma. Eravamo nell’ultimo decennio del XX secolo, la Direttiva Attrezzature a Pressione era ancora in fase di elaborazione, ma il CEN stava già lavorando alla relativa norma armonizzata: infatti, il valore di 2,4 previsto dalla Direttiva fu ripreso dalla norma (e non viceversa), proprio in seguito a tale discussione. La discussione riguardava il valore del fattore di sicurezza sul carico di rottura, che era diverso in ciascuna delle norme nazionali sui recipienti a pressione: inoltre, una delle più importanti norme sui recipienti a pressione (il codice tedesco AD Merkblätter, ora AD 2000) non teneva affatto in considerazione il carico di rottura: in questa norma la sollecitazione nominale di progetto si basava solo sul limite elastico a caldo, senza alcuna considerazione del carico di rottura.

Si noti che questa peculiare caratteristica del codice tedesco ha dato origine in Germania a una classe speciale di acciai: gli acciai ad alta resistenza a grana fine (ora coperti dalla norma sui materiali EN 10028 parte 3), in cui il limite elastico è molto elevato e prossimo al carico di rottura. Questi acciai, grazie alla loro analisi chimica che garantisce una particolare raffinazione dei grani e quindi un’ottima duttilità e proprietà di resilienza, quando utilizzati con il codice tedesco per recipienti a pressione, presentano sollecitazioni nominali di progetto intorno ai 300 MPa. Tali sollecitazioni di progetto non avrebbero mai potuto essere raggiunte con la limitazione di un fattore di sicurezza di 2,4 sul carico di rottura. L’uso di questi acciai è molto utile nella fabbricazione di serbatoi sferici per GPL di grande diametro, che, a causa delle loro enormi dimensioni, devono essere realizzati assemblando e saldando in opera segmenti sferici: è quindi molto importante ridurne lo spessore, al fine di evitare trattamenti termici locali molto difficili da eseguire in opera.

Per questo motivo, gli esperti tedeschi erano contrari all’introduzione di un fattore di sicurezza sul carico di rottura: sostenevano inoltre che l’idea di base che tale fattore di sicurezza rappresentasse il rapporto tra la pressione di scoppio e la pressione di progetto fosse completamente errata. Infatti, citando i risultati di una serie di prove di scoppio effettuate in Germania, poterono dimostrare che il carico di rottura di un provino monoassiale non ha nulla a che fare con il valore reale della sollecitazione che causa il collasso della parete in un cilindro o in una sfera sotto pressione, dove la sollecitazione non è affatto monoassiale, ma è distribuita in tutte le direzioni.

Pertanto, considerando il contenuto del già citato Capitolo 7 dell’Allegato I, si è infine trovata una soluzione di compromesso: la cosiddetta “via alternativa”: in poche parole, a condizione che vengano adottate misure di sicurezza alternative (requisiti più stringenti in materia di progettazione, fabbricazione e collaudo), il fattore di sicurezza sul carico di rottura può essere abbassato da 2,4 a 1,875 (il che, in definitiva, significa semplicemente non considerarlo affatto). Si noti inoltre che la norma EN 13445-3 consente la progettazione mediante analisi non solo con l’approccio elastico, in cui l’analisi viene condotta supponendo che il materiale sia completamente elastico anche oltre il limite di snervamento; ma prevede anche l’uso dell’analisi limite, che rappresenta meglio il comportamento del materiale sotto carico crescente: completamente elastico solo fino al limite di snervamento, poi, perfettamente plastico, con un progressivo aumento della deformazione mentre la sollecitazione rimane costante e pari al limite elastico. È chiaro che con un’analisi elastica il parametro di progetto resta sempre la sollecitazione nominale di progetto, eventualmente determinata anche dal carico di rottura, ma diversa a seconda delle varie categorie di sollecitazione (primarie, secondarie, di picco, generali, locali, di membrana, di flessione, ecc.); al contrario, con un’analisi limite tutte le zone in cui è stato raggiunto il limite elastico devono essere valutate considerando le deformazioni e non le sollecitazioni, perché in queste zone la sollecitazione è costante e pari al limite elastico, e quindi senza alcuna ulteriore considerazione del carico di rottura.

È un dato di fatto che, nonostante la norma armonizzata EN 13445-3 sia sempre più utilizzata, la Direttiva Attrezzature a Pressione consente anche l’uso di altre norme sui recipienti a pressione, a condizione che sia possibile dimostrare che siano conformi ai requisiti essenziali di sicurezza della direttiva: pertanto norme come AD 2000 in Germania, CODAP in Francia e PD5500 nel Regno Unito vengono ancora utilizzate, anche se considerano diversi fattori di sicurezza sul carico di rottura (o nessun fattore di sicurezza, come nel caso di AD2000): questo perché ciascuna di esse è in grado di fornire qualche tipo di misura alternativa come prescritto nel già citato Capitolo 7 dell’Allegato I.

Tuttavia, anche se le procedure imposte dal CEN e dalla Commissione Europea sono piuttosto pesanti e richiedono molto tempo (approvazione di qualsiasi modifica della norma in un’inchiesta pubblica, da avviare dopo la traduzione nelle tre lingue ufficiali del CEN – Inglese, Francese e Tedesco, risposte obbligatorie a tutti i commenti fatti durante l’inchiesta pubblica, supervisione di un esperto della Commissione che certifichi che tutti i requisiti essenziali di sicurezza della Direttiva sono stati adeguatamente considerati, voto formale finale), la EN 13445-3 sta progressivamente diventando una norma di progettazione ben strutturata, che copre tutte le possibili situazioni di carico e di servizio.

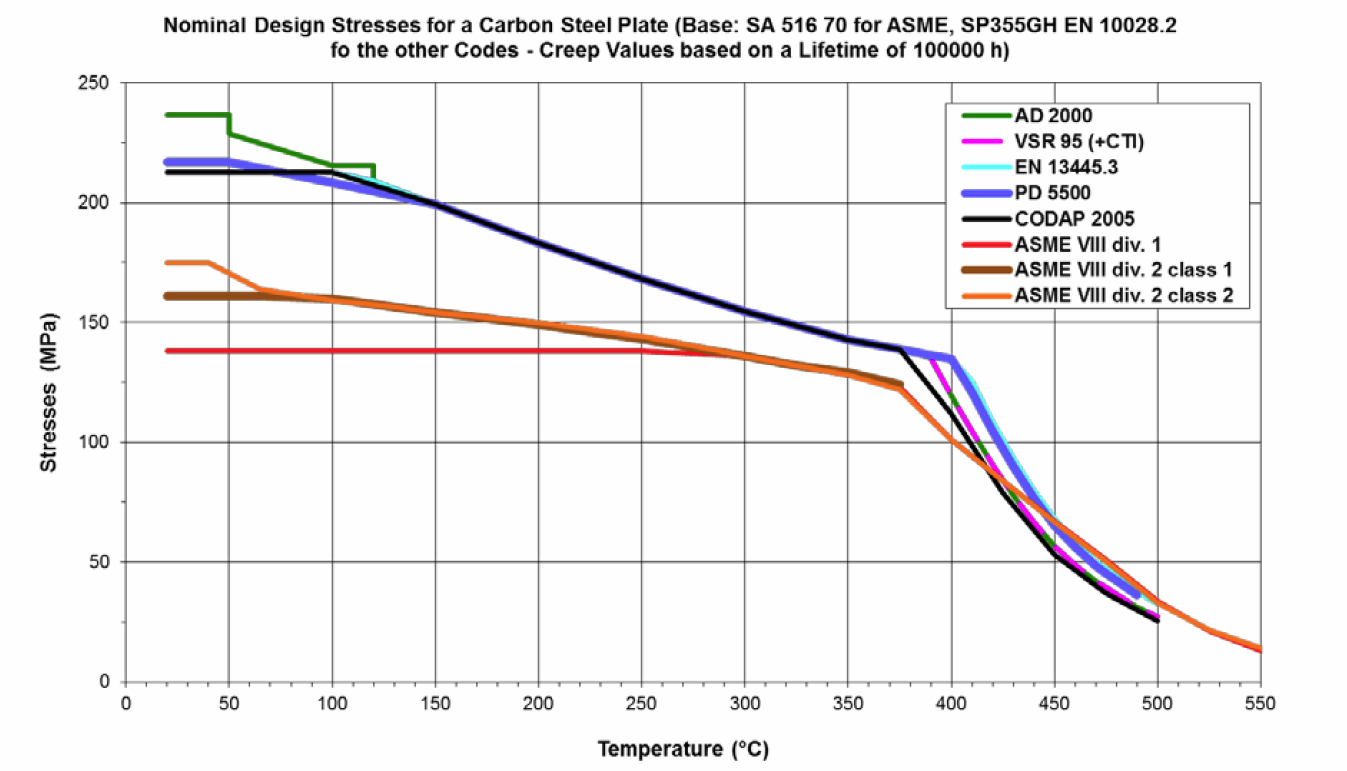

Ma anche negli USA qualcosa si sta progressivamente muovendo, anche se non è sempre del tutto chiaro quale sia l’obiettivo dell’evoluzione del Boiler and Pressure Vessel Code. Come già spiegato, il valore del fattore di sicurezza sul carico di rottura sta progressivamente diminuendo: ora 3,5 con ASME VIII divisione 1, abbassato da 3 a 2,4 nell’edizione 2007 di ASME VIII divisione 2; parzialmente modificato nell’edizione 2017 di questa norma, quando è stata introdotta una seconda classe di recipienti, di nuovo con un coefficiente sulla resistenza a trazione pari a 3. L’idea era di consentire ai produttori già autorizzati a costruire recipienti ASME VIII divisione 1 di fabbricare anche recipienti in conformità con la classe 1 della divisione 2: tuttavia, i recipienti di classe 1 non potevano essere utilizzati a temperature inferiori all’intervallo di scorrimento viscoso e nei casi in cui fosse richiesta un’analisi di fatica. La figura (riferita, per le norme americane, all’acciaio al carbonio SA 516 70) mostra la differenza tra le sollecitazioni nominali di progetto di tutte le norme ASME VIII (divisione 1, divisione 2 classe 1 e divisione 2 classe 2): è chiaro che la differenza tra recipienti di classe 1 e classe 2 è limitata a temperature inferiori ai 100 °C. Il confronto con la sollecitazione nominale di progetto ottenuta dalle norme europee utilizzando un materiale EN equivalente (P 355GH EN 10028-2), dimostra anche che il vantaggio delle norme europee, pur considerando lo stesso coefficiente di sicurezza 2,4 sulla resistenza a trazione, non dipende dal coefficiente di sicurezza in sé, ma dal limite elastico più elevato dei materiali europei; il che è logico, se si considera che la stragrande maggioranza degli apparecchi negli USA sono progettati secondo la divisione 1, cioè con un fattore di sicurezza di 3,5 sul carico di rottura, che limita la sollecitazione ammissibile da temperatura ambiente fino a temperature di 250°C: in questo modo, non c’è alcun interesse dei fabbricanti di lamiere a costruire materiali con un limite elastico più elevato.

Considerando che i requisiti di fabbricazione e collaudo dell’ASME VIII divisione 2 sono gli stessi per i recipienti di classe 1 e classe 2, e che molti metodi di progettazione dell’ASME VIII divisione 1 sono stati progressivamente allineati agli stessi metodi della divisione 2, nell’ultima edizione 2025 della Sezione VIII divisione 2 dell’ASME i recipienti di classe 1 non esistono più. In ogni caso, anche nei componenti per i quali le formule di progettazione della divisione 1 non sono ancora le stesse della divisione 2, è sempre possibile utilizzare le formule della divisione 2 in un recipiente progettato con la divisione 1, a condizione che le sollecitazioni nominali di progetto utilizzate siano le sollecitazioni nominali di progetto della divisione 1. Considerando questa evoluzione, è molto probabile che nei prossimi anni il fattore di sicurezza sul carico di rottura nell’ASME VIII divisione 1 subirà un’ulteriore riduzione da 3,5 a 3.

In ogni caso, sebbene gli acciai ad alta resistenza a grana fine siano considerati dalla Sezione II-D dell’ASME per l’uso con la divisione 2 dell’ASME VIII, mantenendo l’attuale limite di 2,4 sul carico di rottura, il vantaggio di utilizzare tali materiali con questa norma rimane considerevolmente limitato. Ad esempio, una lamiera di un recipiente a pressione in SA 537 classe 2 con uno spessore di 65 mm a temperatura ambiente ha una sollecitazione ammissibile di 229 MPa, chiaramente limitata dal suo carico di rottura di 552 MPa e non dal suo limite elastico di 414 MPa. Se utilizzata con la norma EN 13445-3, considerando la via alternativa, la sua sollecitazione ammissibile sarebbe di 276 MPa, ovvero superiore del 20%: e pertanto lo spessore corrispondente di un recipiente a pressione sarebbe ovviamente inferiore del 20%.

In definitiva, l’idea che il fattore di sicurezza sul carico di rottura sia una misura del rapporto tra la pressione di scoppio e la pressione di progetto sembra essere profondamente radicata nelle norme americane. Oppure dobbiamo aspettarci qualcosa di nuovo per il futuro?

Fernando Lidonnici

Coordinatore del WG53/CEN TC54

Milano, 6 ottobre 2025